生産体制

- ホーム

- 生産体制

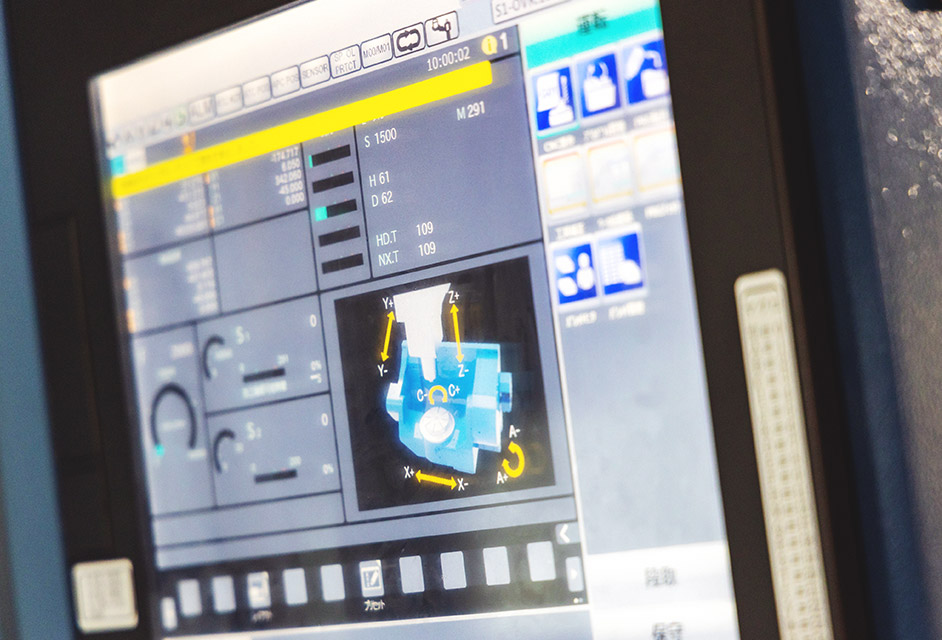

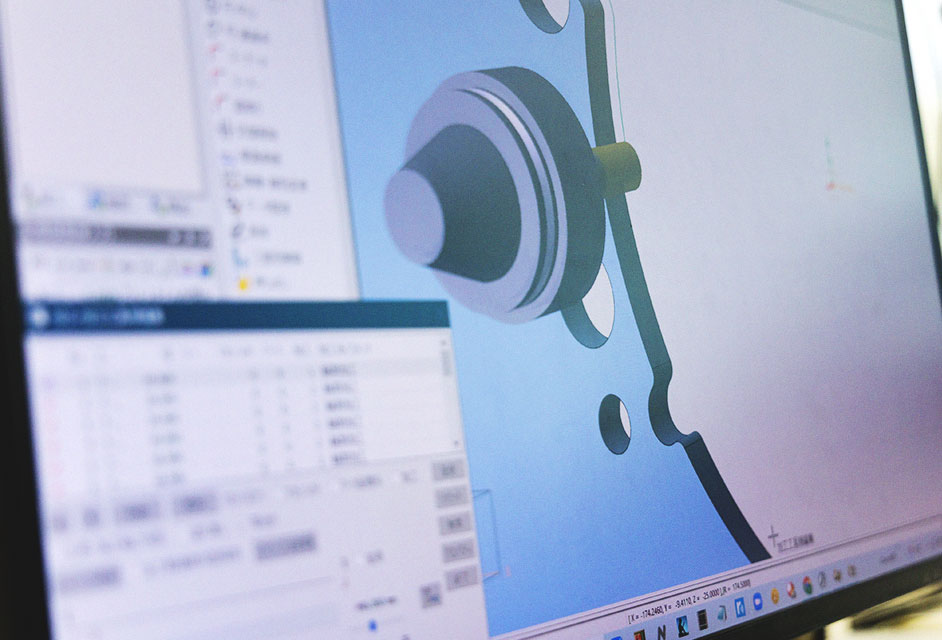

工程設計

サンテックでは、受注検討会議を経て受注確定した製品に対し、予防処置会議を実施し、起こり得る不具合のリスクを徹底的に回避しています。

会議では、加工工程、担当者、リスクへの対応方法を詳細に検討し、製品加工に入る前に万全の準備を整えます。さらに、加工内容によってはお客様と綿密な打合せを実施し、図面作成段階から製品完成まで、お客様にご満足いただけるモノづくりを追求します。

必要に応じてCAD/CAMにて工程図・治具図・加工プログラムを作成し、製品加工をバックアップする体制も整えています。

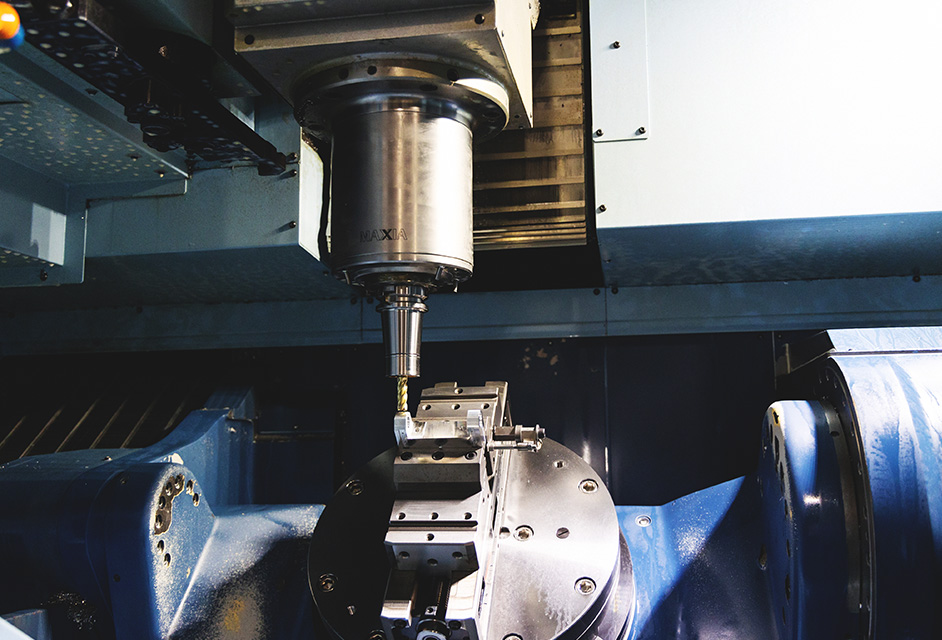

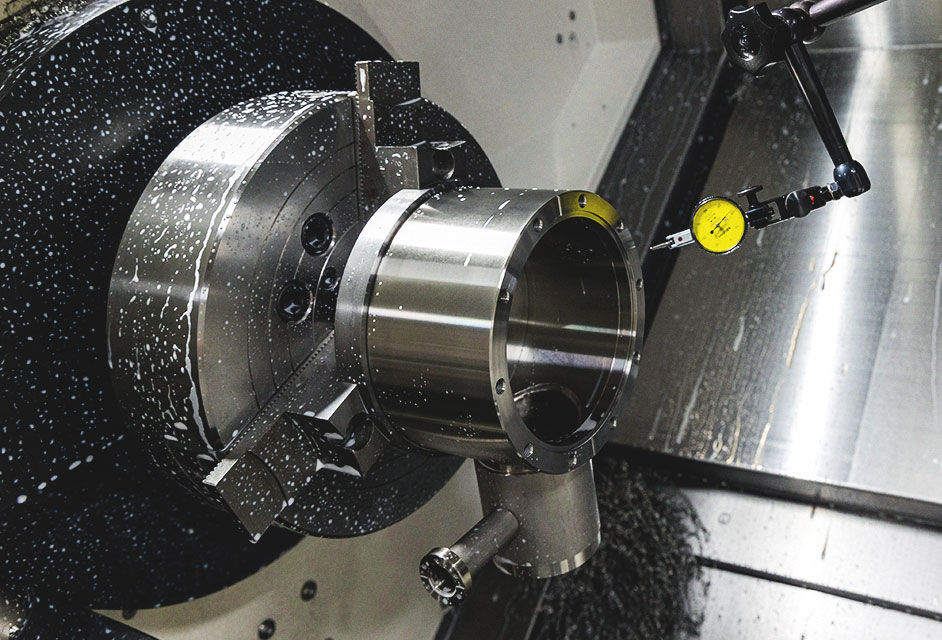

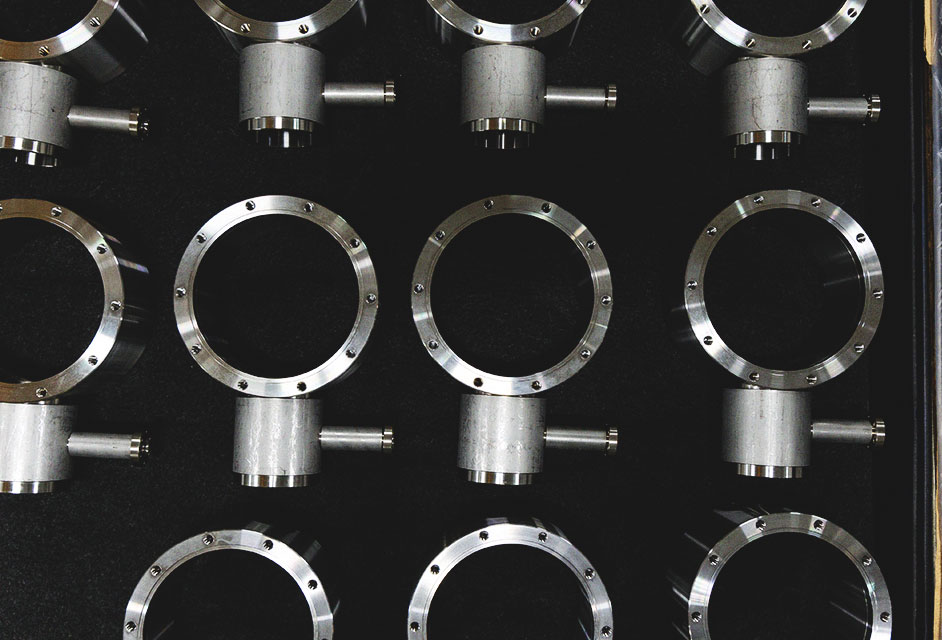

機械加工

サンテックは、立形5軸加工機、複合加工機、ワイヤーカット放電加工機など、多種多様な形状ワークに対応できる高度な生産設備を多数保有しています。

短納期での加工依頼や難加工など、お客様のあらゆるニーズにお応えできるよう、設備を充実させ、技術を磨き続けています。

- サンテックの特徴

-

- 40台超のNC旋盤、40台超の立形と横形のマシニングセンタを配備

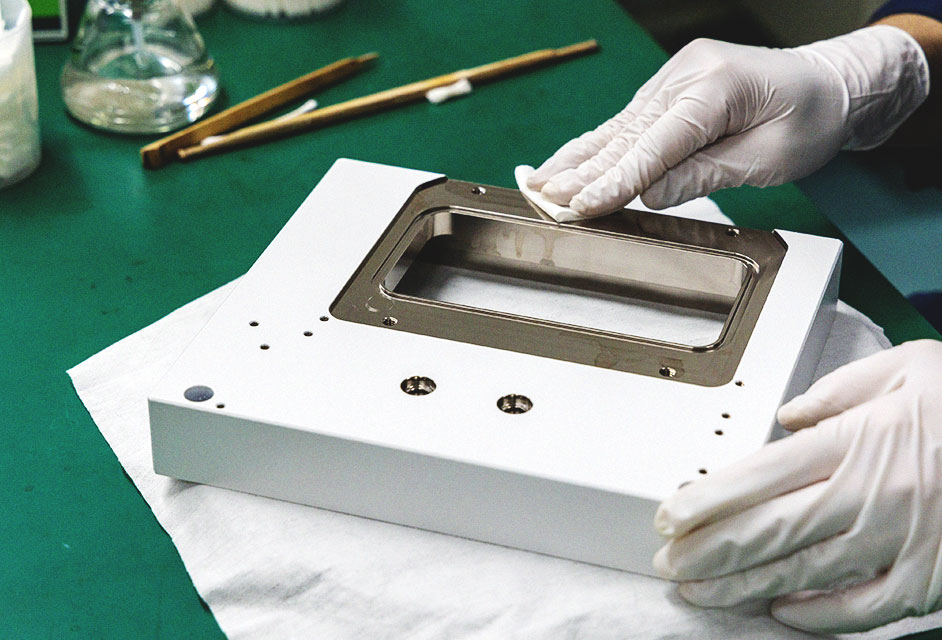

仕上加工

機械加工では手の届かない個所の「バリ取り」「穴あけ」「タップ加工」「鏡面ミガキ加工」「シール面磨き加工」などを手仕上げで行っています。

各種研削盤を保有しており、高精度な平面度・平行度の加工に対応します。

- サンテックの特徴

-

- 真空部品を加工する上で必要不可欠なシール面磨き等の手仕上げ部隊を配備し様々な形状・材質に対応

- 女性従業員も多数在籍しており主力として活躍

溶接

部品加工から始まり、溶接、リークテスト、二次加工、手仕上げを経て、最終的な組み立てまで、社内一貫体制で責任をもって製品を製造いたします。

また、多品種小ロットの生産を日々行っており、お客様の製品に対する要求や加工内容の相談、短納期にも対応します。

- サンテックの特徴

-

- 極高真空の溶接対応が可能(TIG溶接・半自動溶接・ろう付・はんだ付)

- 加工後はお客様の要望に沿ったリークテストの実施(ヘリウムリークテスト・水圧試験・気密試験)

- 電気炉を保有しており素材の内部応力除去や熱処理が可能

- 各種チューブベンダーを取り揃え、冷却部品に使用するパイプ曲げも対応

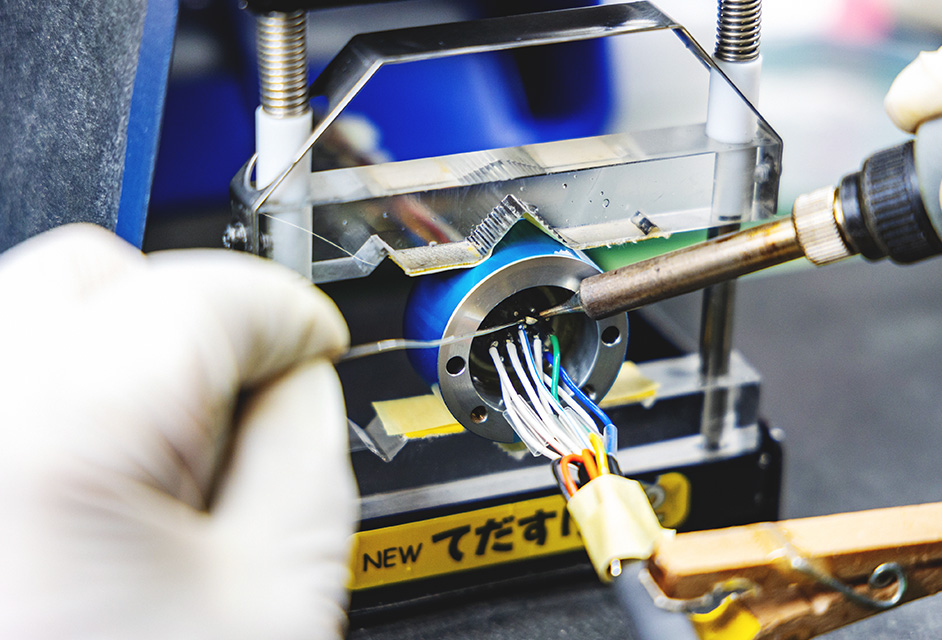

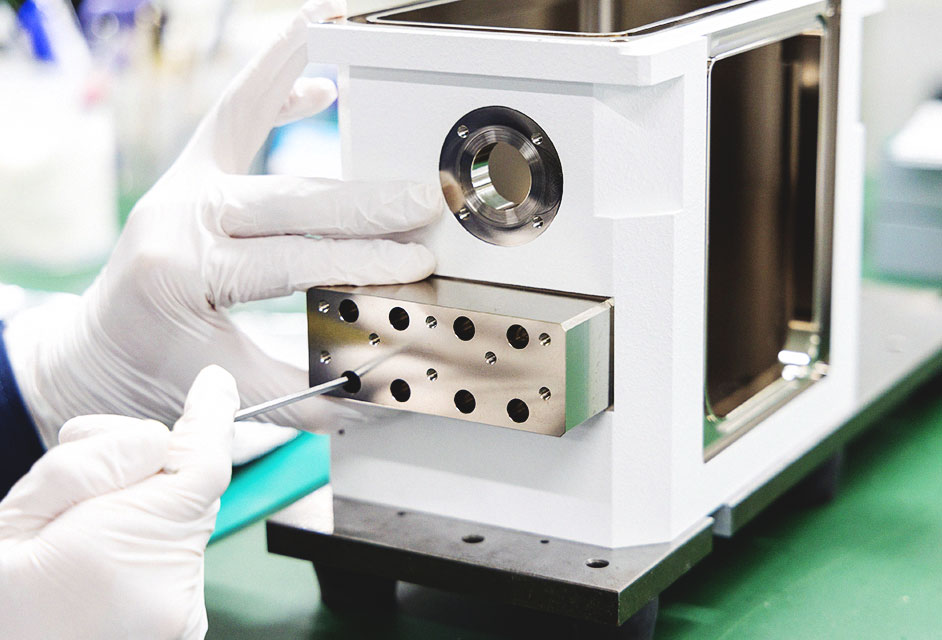

組立

日々進化するお客様の製品に柔軟に対応し組立作業を行います。

部品調達からハーネス製作、各部調整及び性能検査を行い高品質な製品を提供いたします。

- サンテックの特徴

-

- クリーン度の高い組立エリア

- 多品種少量の組立対応が可能

- 高真空設備組立対応可能

- Heリークディテクタを保有し真空リークテストへも対応可能

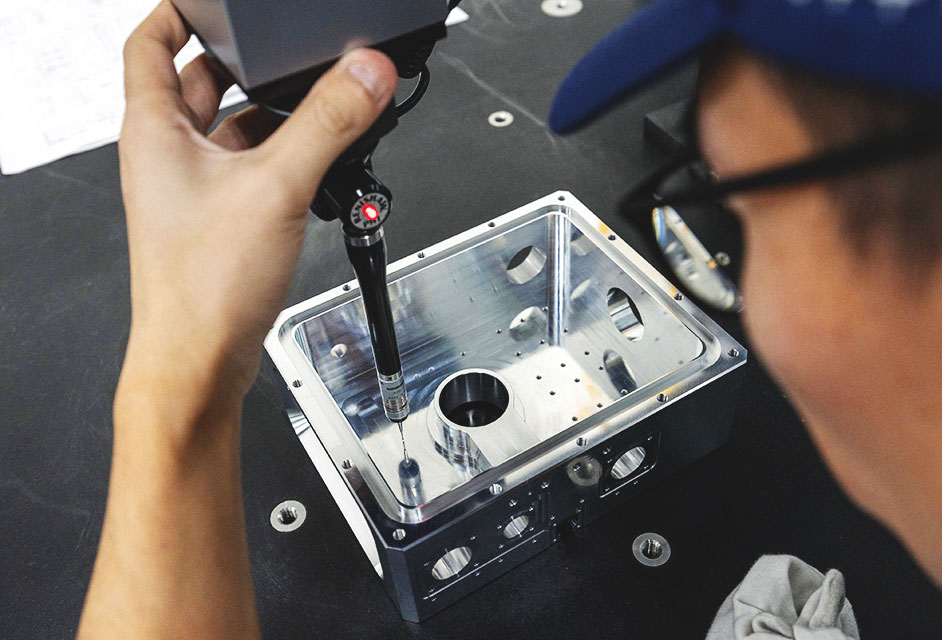

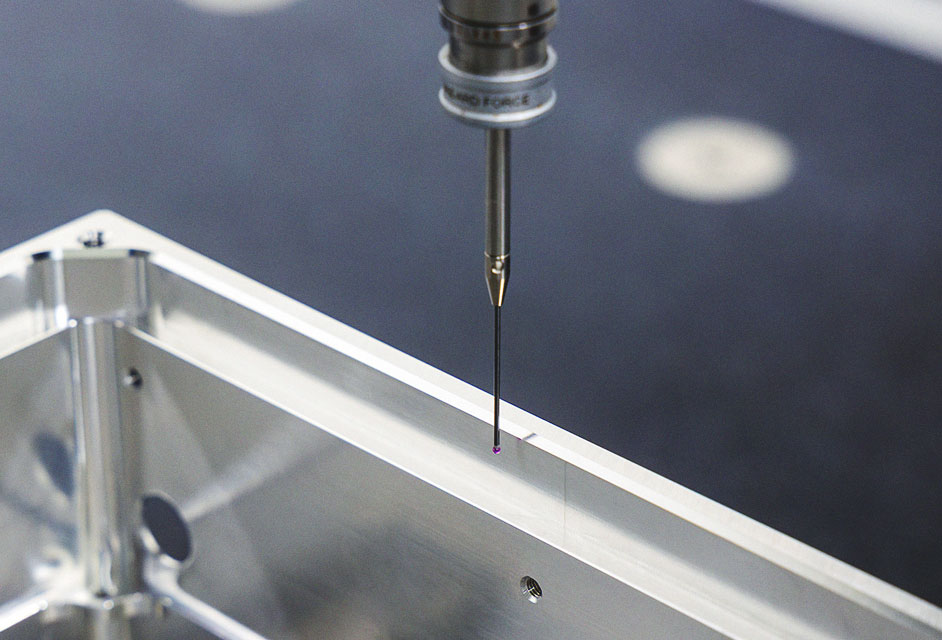

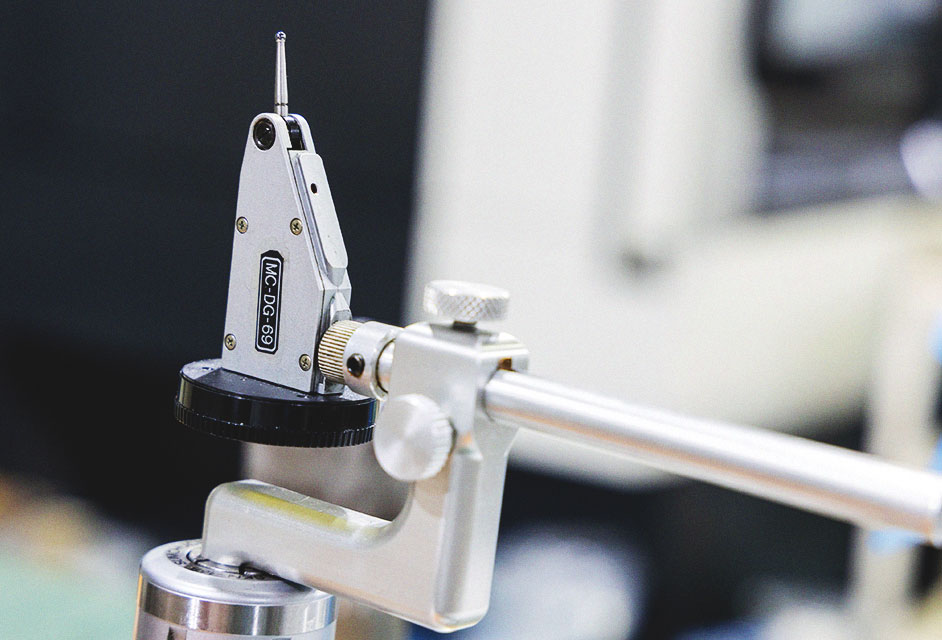

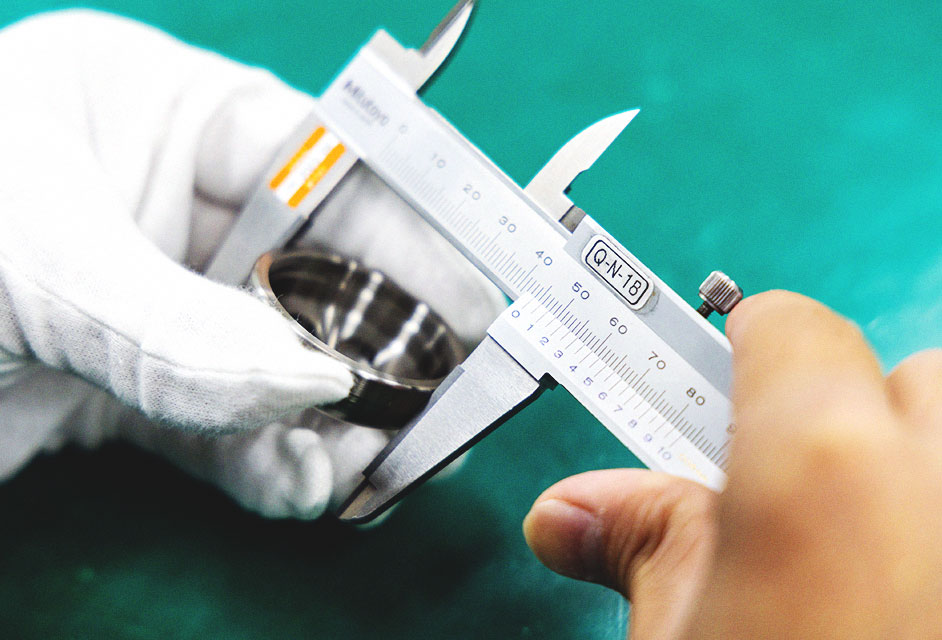

品質検査

専門のチームが製品の検査を行います。検査は製品の品質を保証するための重要な工程です。当社では、最新の検査機器を使用し、精密な測定と評価を行うことで、製品の寸法や外観などの品質を厳格にチェックしています。また、検査結果を記録し、製品の品質に対する情報を管理することで、品質の向上に努めています。

- サンテックの特徴

-

- 1000点を超える豊富な測定具と8台の三次元測定機を配備

- 温湿度管理された専用の検査室

出荷梱包

出荷梱包作業は、製品をお客様に確実にお届けするための大切な工程です。当社では、特性やサイズに合わせて適切な梱包方法を選定し、通い箱のご提案なども行い、梱包作業においても品質管理を徹底することで製品の品質を守り、お客様に満足いただける製品を提供することを目指しています。